По сравнению со сталью, композитные материалы, армированные стекловолокном, имеют более легкий материал и плотность менее одной трети плотности стали.Однако с точки зрения прочности, когда напряжение достигает 400 МПа, стальные стержни испытывают предел текучести, в то время как предел прочности композитных материалов из стекловолокна может достигать 1000-2500 МПа.По сравнению с традиционными металлическими материалами стекловолоконные композиционные материалы имеют неоднородную структуру и очевидную анизотропию, а также более сложные механизмы разрушения.Экспериментальные и теоретические исследования при различных типах нагрузок могут обеспечить всестороннее понимание их механических свойств, особенно при применении в таких областях, как оборонное оборудование и аэрокосмическая промышленность, что требует углубленного исследования их характеристик и механических свойств для удовлетворения их потребностей в среда использования.

Ниже представлены механические свойства и анализ повреждений композитных материалов из стекловолокна, а также даны рекомендации по применению этого материала.

(1) Свойства растяжения и анализ:

Исследования показали, что механические свойства композитных материалов на основе эпоксидной смолы, армированных стекловолокном, показывают, что прочность на разрыв в параллельном направлении материала намного выше, чем в вертикальном направлении волокна.Поэтому при практическом использовании направление стекловолокна должно быть максимально согласовано с направлением растяжения, в полной мере используя его превосходные свойства растяжения.По сравнению со сталью прочность на разрыв значительно выше, но плотность значительно ниже, чем у стали.Видно, что комплексные механические свойства композитных материалов из стекловолокна относительно высоки.

Исследования показали, что увеличение количества стекловолокна, добавляемого в термопластичные композитные материалы, постепенно увеличивает прочность композитного материала на разрыв.Основная причина заключается в том, что по мере увеличения содержания стекловолокна все больше стеклянных волокон в композитном материале подвергается воздействию внешних сил.В то же время, из-за увеличения количества стекловолокон, смоляная матрица между стекловолокнами становится тоньше, что более способствует созданию каркасов, армированных стекловолокном.Таким образом, увеличение содержания стекловолокна приводит к передаче большего напряжения от смолы к стекловолокну в композитных материалах при внешних нагрузках, что эффективно улучшает их свойства на растяжение.

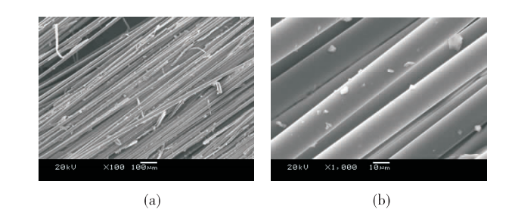

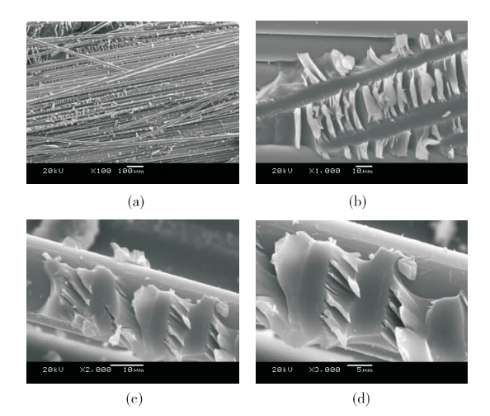

Исследования по испытаниям на растяжение композиционных материалов из ненасыщенного полиэфира из стекловолокна показали, что тип разрушения композиционных материалов, армированных стекловолокном, представляет собой комбинированное разрушение волокон и матрицы смолы по данным сканирующей электронной микроскопии растянутого сечения.Поверхность излома показывает, что большое количество стекловолокон выдергивается из матрицы смолы на участке растяжения, а поверхность стекловолокон, выдернутых из матрицы смолы, гладкая и чистая, с очень небольшим количеством фрагментов смолы, прилипших к поверхности. стеклянных волокон, производительность хрупкий перелом.Улучшая интерфейс соединения между стекловолокном и смолой, улучшается их способность к внедрению.На растянутом участке можно увидеть большинство фрагментов матричной смолы с большим количеством связей стекловолокон.Дальнейшее наблюдение при увеличении показывает, что большое количество матричных смол связывается с поверхностью извлеченных стекловолокон и представляет собой гребнеобразную структуру.Поверхность излома демонстрирует пластичный излом, что позволяет достичь лучших механических свойств.

(2) Производительность и анализ изгиба:

Испытания на усталость при трехточечном изгибе были проведены на однонаправленных пластинах и отливках из композитных материалов на основе эпоксидной смолы, армированных стекловолокном.Результаты показали, что жесткость на изгиб этих двух материалов продолжала снижаться с увеличением времени усталости.Однако жесткость на изгиб однонаправленных пластин, армированных стекловолокном, была значительно выше, чем у литых тел, а скорость снижения жесткости на изгиб была медленнее.Время усталости трещин, появляющихся со временем, увеличилось, что указывает на то, что стекловолокно оказывает повышенное влияние на характеристики матрицы при изгибе.

С введением стекловолокон и постепенным увеличением объемной доли соответственно увеличивается и прочность композиционных материалов на изгиб.При объемной доле волокна 50 % его прочность на изгиб является максимальной, что на 21,3 % выше исходной прочности.Однако при объемной доле волокна 80 % прочность композиционных материалов на изгиб значительно снижается, что ниже прочности образца без волокна.Принято считать, что низкая прочность материала может быть обусловлена внутренними микротрещинами и пустотами, блокирующими эффективную передачу нагрузки через матрицу к волокнам, а под действием внешних сил микротрещины быстро расширяются, образуя дефекты, в конечном итоге вызывая повреждения. Межфазное соединение этого стекловолоконного композиционного материала в основном зависит от вязкого течения матрицы из стекловолокна при высоких температурах для обертывания волокон, а чрезмерное количество стекловолокон сильно затрудняет вязкое течение матрицы, вызывая определенную степень повреждения непрерывности между интерфейсы.

(3) Характеристики сопротивления проникновению:

Использование высокопрочных композитных материалов, армированных стекловолокном, для лицевой и задней части реактивной брони обеспечивает лучшую стойкость к пробитию по сравнению с традиционной легированной сталью.По сравнению с легированной сталью, композитные материалы из стекловолокна для лицевой и задней части брони взрывного действия имеют меньшие остаточные фрагменты после детонации, без какой-либо убойной способности и могут частично устранить вторичный убивающий эффект брони взрывного действия.

Время публикации: 7 ноября 2023 г.